Im Laufe der nächsten Zeit werde ich Ihnen, werte Leser(innen), die Entstehung eines Damastmesseres zeigen. Verfolgen Sie den spannden Prozess hier im Blog – es lohnt sich, auch zukünftige Artikel zu lesen (beachten Sie den Hinweis am Ende des Artikels)!

Als Ausgangsmaterial wird ein Manganstahl und ein Nickelstahl verwendet. Dieser wird als ein Paket von einzelnen Lagen, mit einem Elektroschweißgerät, zusammen geschweißt. Diese Schweißungen dienen nur dazu, das die Lagen bei der Bearbeitung, zusammen zu halten. Die einzelnen Stücke müssen frei von Zunder und Fett sein. Es fehlt dann noch die Handhabe. Dazu wird ein Stück längeres Rundmaterial angeschweißt, damit man das Paket sicher handhaben kann, wenn man es in der Esse erhitzt.

Doch was ist eigentlich Damast?

Mit Damast wird Stahl bezeichnet, der aus mindestens zwei unterschiedlichen Stähle gefertigt wird. Eine der Theorien besagt, dass früher Damaststahl aus der Not heraus geboren wurde, um einen „besseren“ Stahl zu bekommen. Da gab es Eisen, das sich härten lies und Eisen was weich blieb. Das härtebare Eisen (dieses nennt man Stahl) wurde aber nach dem Härten sehr spröde, so das dieser Stahl leicht brach. Ihm fehlte also die Flexibilität. Das Eisen, was sich nicht härten lies, brach nicht, hielt aber keine Schneide. Man nimmt an, das wegen mangelnder Menge Eisens, Schmiede dazu übergingen, sich Material aus anderen Regionen zu holen. Die beiden Materialien wurden dann miteinander feuerverschweißt.

Bald stellte man fest, das dieses „neue“ Material bessere Eigenschaften besaßen. Zu einem härtbar, zum anderen doch flexibel. Kommt diese Material nun mit Säure in Verbindung, dann verfärben sich die einzelnen Ausgangsstähle unterschiedlich. Das Damstmuster wird sichtbar. Bei uns nannte man es Wurmbunt, im Orient Damast oder Damastzener-Stahl. Heute dient der Damast fast nur noch zur optischen Zwecken, da die Ausgangsstähle einzeln gute Messerstähle sind.

Der Nickelstahl zeichnet hier hell, der Manganstahl dunkel. Beide Stähle an sich, sind als Einzelstahl (Monostahl) zur Messerherstellung bestens geeignet. Es geht, wie schon geschrieben, nur noch um die Optik. Somit ist ein Damaststahl nicht zwangsläufig der bessere Stahl für ein Messer. Für eine Hiebwaffe (Schwert) kann ein richtiger Aufbau von weichen bzw. zähen Material und harten Material durchaus vorteilhaft sein.

Weiter geht’s

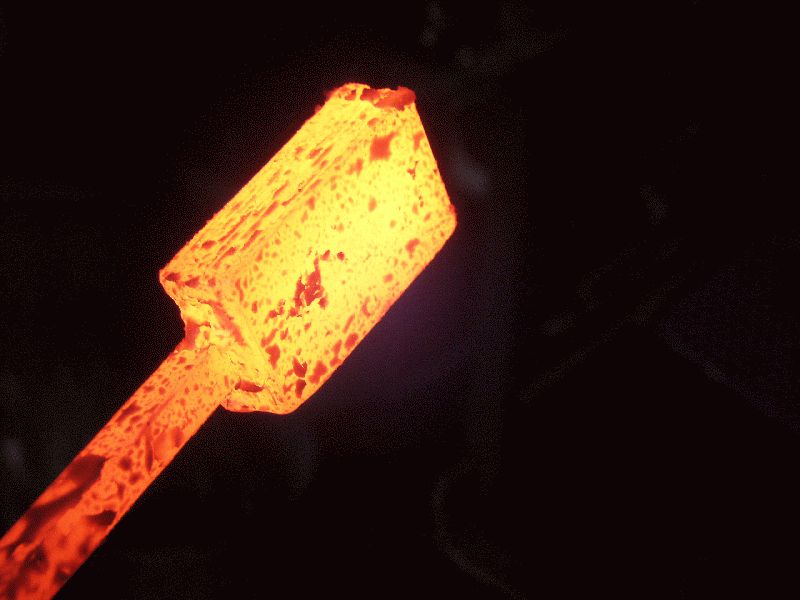

Das zuvor hergestellte Ausgangspaket, dieses hier hat acht Lagen, wird in der Esse erhitzt. Nach einer gewissen Zeit wird das nun glühende Paket mit Borax bestreut. Borax dient dazu, den entstehenden Zunder abzulösen und gleichzeitig den Sauerstoff aus den Lagen fernzuhalten, damit sich kein neuer Zunder bilden kann. Nun wird das Paket auf Schweißtemperatur gebracht. Hat man diese erreicht, wird mit dem Hammer angefangen das Paket zu bearbeiten. Dieser Vorgang ist das Feuerschweißen. Damit werden beide Stahlsorten verschweißt.

|

|

|

|

|

Ist das Paket nun verschweißt, kann man mit dem Ausrecken das Paketes beginnen. Dazu wird das Paket mit Hammerschlägen so bearbeitet, dass es in die entsprechende Form geht, die man haben möchte. Da das Paket im Moment nur aus 8 Lagen Stahl besteht, muss es so bearbeitet werden, das man das Paket falten kann. Am Anfang hatte das Paket eine Länge von ca. 7cm. Nach der ersten Bearbeitungsstufe, ist das Paket nun, auf eine sogenannte Schiene, von ca. 21cm gewachsen. Die Schiene wird nun vom Zunder befreit und wie in diesem Fall, in drei Teile zerschnitten. Aus diesen drei Stücken wird wieder ein Paket „zusammengebaut“.

|

|

|

Nach dem das neue Paket aufgebaut ist, fängt alles wieder von vorne an. Das Ausrecken, Falten und Feuerverschweißen, wird solange wiederholt, bis man die gewünschte Lagenzahl erreicht hat. Ich habe für die Schiene das Paket drei mal gebaut. Danach wird noch die Handhabe abgeschnitten und die Schiene kommt zum Spannungsarm Glühen in die ausgemachte Esse um mit dieser zusammen abzukühlen.

Wie es weiter geht, erfahren sie mit dem kommenden Bericht. Schauen sie also öfters mal vorbei. Wenn das Messer fertig ist, könnte es sich für den guten Beobachter rentieren.

Eine Antwort